2025.11.17

2025.11.17

Industri -nyheder

Industri -nyheder

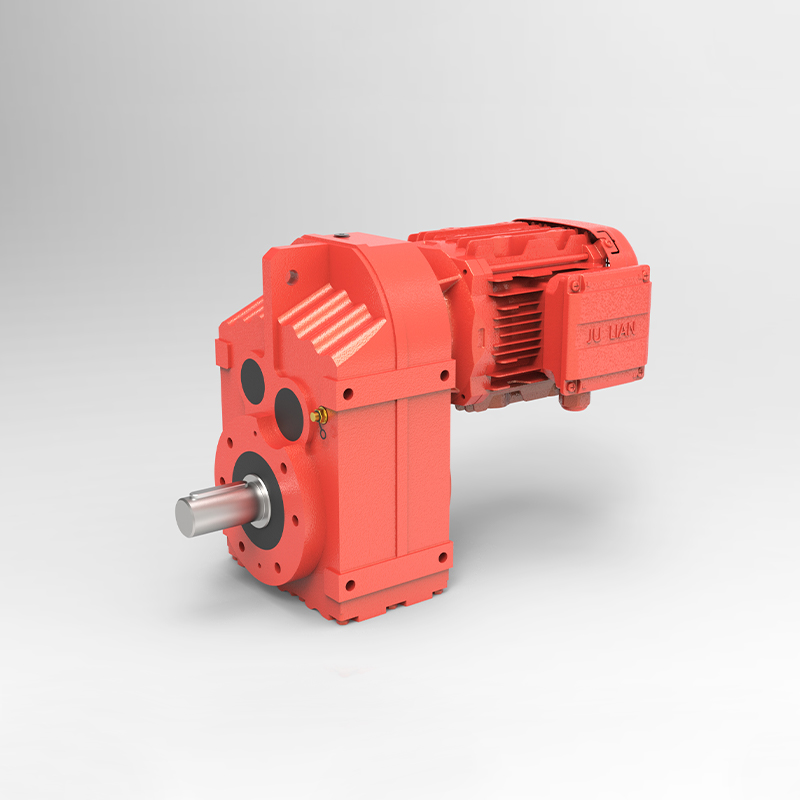

Den ubarmhjertige stræben efter effektivitet og dynamisk ydeevne på tværs af industrisektorer nødvendiggør en kontinuerlig udvikling i kraftoverførselskomponenter. En væsentlig nyere tendens fokuserer på letvægts skrueformet gearreduktion arkitekturer, som fundamentalt ændrer, hvordan bevægelseskontrolsystemer implementeres. Ud over ældre, tungere støbejernsdesign, moderne materialer og optimeret geometri muliggør en væsentlig reduktion i massen uden at gå på kompromis med strukturel stivhed eller momenttæthed. Denne vægtreduktion er ikke kun en logistisk bekvemmelighed; det udmønter sig direkte i nedsat inerti, hvilket muliggør hurtigere accelerations- og decelerationscyklusser. Som følge heraf kan hele maskinen eller processen fungere med større smidighed og præcision, hvilket fører til højere gennemløb og reduceret energiforbrug relateret til at overvinde unødvendig masse, en kritisk faktor i applikationer lige fra robotteknologi til materialehåndteringsudstyr.

Den indledende bølge af kraft under maskinaktivering, ofte omtalt som 'startchok', udgør en konstant trussel mod den mekaniske integritet af hele drivlinjen, inklusive motorer, aksler og selve geartænderne. Inkorporeringen af en glat startmekanisme i gearreduktionen er en sofistikeret ingeniørløsning designet til at afbøde dette destruktive fænomen. Ved omhyggeligt at styre den hastighed, hvormed drejningsmomentet overføres fra motoren til den drevne belastning, sikrer denne mekanisme en gradvis, kontrolleret acceleration. Dette kontrollerede indgreb sænker væsentligt de maksimale transiente kræfter, som komponenterne oplever, hvilket igen minimerer slid, termisk belastning og risikoen for for tidlig fejl. Denne beskyttelsesfunktion er især værdifuld til applikationer, der kræver hyppige start-stop-cyklusser, hvilket direkte forlænger udstyrets driftslevetid og reducerer behovet for dyre, uplanlagte vedligeholdelsesindgreb.

Det karakteristiske design af spiralformede tandhjul, med tænder, der er vinklet til rotationsaksen, er hjørnestenen i deres overlegne akustiske ydeevne. I modsætning til cylindriske tandhjul, der går i indgreb i hele tandens bredde samtidigt, initierer skrueformede tandhjul kontakt i den ene ende og gradvist spreder belastningen over tandfladen. Dette gradvise og rullende indgreb resulterer i en meget jævnere overførsel af kraft mellem tænder i indgreb, hvilket drastisk minimerer stødet og glidefriktionen, som er primære kilder til driftsstøj og strukturelle vibrationer. Denne evne til støjsvag skrueformet gearreduktion betjening er ikke kun en ergonomisk fordel; reduceret vibration mindsker også den dynamiske belastning af lejer og tætninger, og forbedrer derved den overordnede mekaniske effektivitet og forlænger levetiden af de interne komponenter, hvilket gør disse reduktionsanordninger ideelle til følsomme miljøer som laboratorier eller præcisionssamlebånd.

Maksimering af den mekaniske effektivitet af kraftoverførsel er altafgørende for bæredygtig industriel drift, og energieffektiv drift af kompakt spiralformet geardrev systemer er en kernefordel. Den høje effektivitet tilskrives i høj grad den kontinuerlige tandkontakt og optimerede tandprofiler, som reducerer krafttab gennem friktion sammenlignet med mange andre geartyper. Ydermere muliggør det kompakte design, opnået gennem overlegen materialestyrke og raffinerede fremstillingsprocesser, fremragende drejningsmomentoverførsel i et mindre hus. Dette lille fodaftryk minimerer den nødvendige mængde smøremiddel og forbedrer termisk styring, hvilket sikrer, at gearkassen fungerer tættere på dens teoretiske maksimale effektivitet. Disse effektivitetsgevinster udmønter sig direkte i reduceret elforbrug, hvilket giver betydelige langsigtede driftsbesparelser og bidrager til et mindre CO2-fodaftryk for industrielle processer.

Industrielle processer krævende løbende opgaver stille de mest ekstreme krav til reduktionsgear, hvilket nødvendiggør uafbrudt drift ofte under maksimal belastning. Den robuste konstruktion og iboende belastningsdelingsevner i det spiralformede geardesign sikrer enestående pålidelighed i disse belastende miljøer. De vinklede tænder giver mulighed for større tandoverfladeareal i kontakt, hvilket muliggør transmission af højere drejningsmomenter for en given størrelse og fordeler belastningen mere jævnt. Denne iboende styrke, kombineret med de jævne, støddæmpende egenskaber nævnt tidligere, gør den spiralformede reducer til et optimalt valg til at opretholde systemets oppetid i kritiske processer som 24/7 samlebånd, minedrift eller højvolumen pumpestationer. Valg af den rigtige letvægtsgearreduktion der er specifikt vurderet til kontinuerlig drift, sikrer ensartet ydeevne og minimerer de samlede ejeromkostninger over udstyrets levetid.

Moderne automatisering er afhængig af komponenter, der kan udføre præcise bevægelser og reagere øjeblikkeligt på komplekse styresignaler. Den overlegne kinematiske præcision iboende i spiralgear gør den perfekt egnet til præcisionsautomatisering opgaver. Det glatte, gradvise indgreb af tænderne minimerer slør og positionsfejl, hvilket giver meget nøjagtig udgangsrotation, der er afgørende for robotaktuatorer, indviklede indekseringsmekanismer og specialiseret behandlingsmaskineri. Fordelen ved en letvægts spiralformet gearreduktion for jævn maskinstart i denne sammenhæng forstærkes: det giver systemet mulighed for at opnå sin målhastighed og position hurtigere og med mindre overskridelse, hvilket giver overlegen dynamisk nøjagtighed, der er afgørende for at opretholde den kvalitet og konsistens, der kræves af højteknologiske fremstillings- og kvalitetskontrolsystemer.

Processen med at vælge den rigtige letvægtsgear reducer skal omfatte en omfattende vurdering af de specifikke mekaniske krav til applikationen. Belastningsegenskaber, som kan variere fra konstant til meget svingende eller impulsiv, dikterer den nødvendige servicefaktor og mekaniske bedømmelse af gearkassen. På samme måde informerer arbejdscyklussen - uanset om den er intermitterende eller kontinuerlig - kravene til termisk kapacitet og holdbarhed. Forskydning mellem reduktionsanordningens bedømmelse og applikationens krav kan føre til for tidlig fejl eller grov overdimensionering, spild af kapital og energi. Derfor er en detaljeret analyse af faktorer som spidsmoment, radiale og aksiale belastninger og hyppigheden af start og stop afgørende for at sikre, at den valgte reduktionsgear giver optimal energieffektiv drift og langsigtet pålidelighed uden unødvendig overkonstruktion.

Mens de oprindelige købsomkostninger er en faktor på lang sigt samlede ejeromkostninger er stærkt påvirket af vedligeholdelseskrav. Reduktionsventilens design kan have stor indflydelse på, hvor let og hvor ofte rutineinspektioner, smøreændringer og eventuelle reparationer skal udføres. Spiralformede reduktionsgearer, der tilbyder forseglet levetidssmøring, er særligt fordelagtige, hvilket praktisk talt eliminerer tid og omkostninger forbundet med regelmæssige olieskift. Desuden forenkler designs, der prioriterer modularitet eller tilgængelige komponenter, udskiftningen af sliddele som tætninger eller lejer. Støjsvag skrueformet gearreduktion Designs er ofte tegn på overlegen intern komponentjustering og jævn drift, hvilket i sagens natur reducerer slid og forlænger intervallerne mellem nødvendig vedligeholdelse, hvilket beviser, at gennemtænkt design direkte omsættes til lavere driftsudgifter og større anlægseffektivitet.

Fremtiden for krafttransmissionsteknologi vil fortsat være drevet af behovet for endnu lettere, mere støjsvage og mere robuste løsninger. Innovationer fokuserer i øjeblikket på avancerede overfladebehandlinger for yderligere at reducere friktionen og øge effektiviteten, samt integrationen af smarte sensorer til forudsigelig vedligeholdelse. Disse indlejrede diagnostik vil overvåge driftsparametre som temperatur og vibrationer i realtid, og flytte vedligeholdelse fra en planlagt aktivitet til en on-demand, præcis handling. Kernestyrkerne ved det spiralformede design - dets effektivitet, glatte drift og høje effekttæthed - vil forblive centrale, hvilket sikrer, at avancerede spiralformede gear reduktionsgear fortsætte med at være standarden for højtydende og krævende industrielle applikationer, der konstant sætter nye standarder for produktivitet og mekanisk levetid.