2025.09.01

2025.09.01

Industri -nyheder

Industri -nyheder

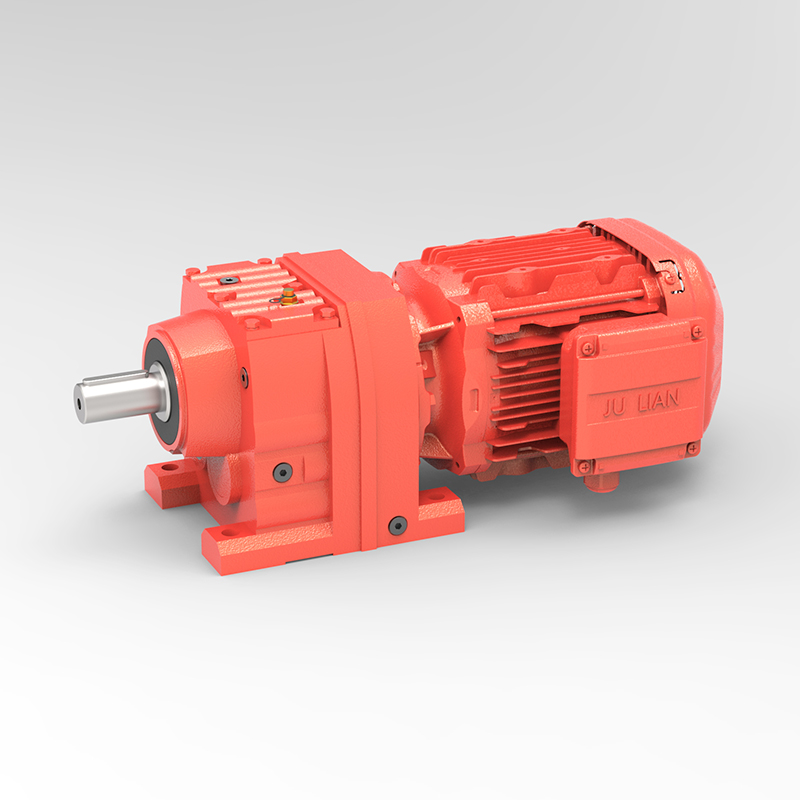

I transmissionssystemer til industrielt udstyr såsom transportører, blandere og CNC-værktøjsmaskiner, JR Series Helical Gear Reducers har vist sig som meget brugt kerneudstyr på grund af deres effektive kraftoverførselsydelse og stabile drift. Deres kernefordel stammer fra de strukturelle egenskaber ved spiralformede tandhjul: sammenlignet med cylindriske tandhjul antager skrueformede tandhjul et spiraltanddesign, hvilket resulterer i et større tandkontaktareal (ca. 1,5-2 gange så meget som cylindriske tandhjul) under indgreb. Dette design spreder kraften på tandoverfladen, reducerer lokalt slid og minimerer stødbelastninger under transmissionen, hvilket muliggør en jævnere kraftoverførsel.

Gennem optimeret gearmodul og reduktionsforholdsdesign kan JR-seriens produkter opnå en bred vifte af reduktionsforholdsjusteringer fra 0,1 til 1000, tilpasset forskellige transmissionsbehov – fra lavhastigheds-, høj-drejningsmoment-applikationer (såsom transportører) til højhastigheds-, lav-drejnings-scenarier (såsom præcisionsværktøjsmaskiner). Derudover er gearkassen i denne serie lavet af støbejern eller støbestål, hvilket giver fremragende stivhed og varmeafledning. Det kan opretholde stabil ydeevne i et omgivende temperaturområde på -20 ℃ til 40 ℃, undgå gearkassedeformation eller reduceret gearindgrebsnøjagtighed forårsaget af temperaturændringer. Sammenlignet med andre typer reduktionsgear kan JR Series Helical Gear Reducers prale af en transmissionseffektivitet på 92%-96%, med lavere energiforbrug, lave vedligeholdelsesomkostninger og en lang levetid (8-12 år under normal vedligeholdelse). De er således blevet et foretrukket valg i industrielle transmissionssystemer, der balancerer effektivitet og pålidelighed.

Installationsjusteringen af JR Series Helical Gear Reducers påvirker direkte transmissionens nøjagtighed og levetid. For store afvigelser kan føre til dårlig gearindgreb, accelereret lejeslid og endda udstyrsfejl. Inden installationen skal justeringsdatumet afklares: med akselinjerne for reduktionens indgangsaksel og motorens udgangsaksel som reference, skal de radiale og aksiale justeringsafvigelser for de to aksler være i overensstemmelse med specifikationerne - den radiale afvigelse (akseforskydning) bør kontrolleres inden for 0,05 mm, og bør ikke overskride (endaksial afvigelse) 0,02 mm. Hvis afvigelsen overstiger det tilladte område, kræves korrektion ved at justere tykkelsen af motorbasepakningen eller flytte reduktionspositionen.

Professionelle justeringsværktøjer skal bruges under installationen, f.eks. en måleskiveindikator. Fastgør viseren på motorakselenden, drej de to aksler i en hel cyklus, og noter de maksimale radiale og aksiale afvigelsesværdier. Hvis afvigelsen overstiger standarden, er der behov for gradvise justeringer, indtil kravene er opfyldt. For installationsscenarier med koblingsforbindelser skal koblingsspalten også kontrolleres: mellemrummet mellem elastiske koblinger skal holdes på 0,5-1 mm, mens stive koblinger kræver tæt montering uden mellemrum for at undgå yderligere radiale kræfter forårsaget af forkerte mellemrum. Efter installationen er det nødvendigt med en testkørsel uden belastning (1-2 timers drift) for at observere, om reduktionen kører jævnt, og om der er unormal støj. Overvåg i mellemtiden lejetemperaturen (normalt ikke over 70 ℃). Kun hvis alt er normalt, kan reduktionen sættes i belastningsdrift, hvilket sikrer, at installationsjusteringsnøjagtigheden opfylder kravene til langsigtet stabil transmission.

Forskellen i støjkontrol mellem JR Series Helical Gear Reducers og almindelige gearreducere (såsom cylindriske gearreduktioner) stammer hovedsageligt fra forskelle i gearindgrebsmetoder og strukturelt design. Fra perspektivet af indgrebsprincipper, anvender de spiralformede gear i JR-seriens reduktionsanordninger "progressiv kontakt" under indgreb - tandoverfladen kontakter gradvist fra den ene ende til den anden, hvilket resulterer i en lille indgrebspåvirkning og betydeligt reduceret højfrekvent støj (over 2000Hz) under transmission. I modsætning hertil laver tandoverfladerne på almindelige cylindriske reduktionsgear øjeblikkelig fuld kontakt, hvilket fører til store indgrebspåvirkninger og åbenlys "indgrebsstøj", med støjfrekvenser koncentreret til 1000-3000Hz, hvilket er mere mærkbart for det menneskelige øre.

Praktiske testdata viser, at under samme hastighed (1500 rpm) og belastning (50 % nominel belastning), er driftsstøjen for JR Series Helical Gear Reducers 65-75dB, mens den for almindelige cylindriske gearreducere er 75-85dB, med en støjforskel på 10-15dB. Fra perspektivet af strukturelt støjreduktionsdesign vedtager gearkassen i JR-seriens reduktionsanordninger en labyrinttætning og afstivningsstruktur, som ikke kun reducerer smøreolielækage, men også absorberer en del af vibrationsstøjen. Gearoverfladen gennemgår præcisionsslibning (overfladeruhed Ra≤0,8μm) for at reducere støj forårsaget af tandoverfladefriktion. I modsætning hertil har almindelige reduktionsgearer for det meste en simpel gearkassestruktur og lavere gearpræcision (Ra≥1,6μm), hvilket resulterer i dårlige støjkontroleffekter. I støjfølsomme scenarier (såsom fødevareforarbejdningsværksteder og præcisionsværktøjsmaskiner) er den støjsvage fordel ved JR Series Helical Gear Reducers mere fremtrædende, hvilket forbedrer arbejdsmiljøet og reducerer støjens indvirkning på udstyrets nøjagtighed.

Smøreolien i JR Series Helical Gear Reducers skal opfylde både behovene for "smøre gear, der indgriber overflader" og "køling og varmeafledning." Forkert valg og udskiftning kan let føre til fejl som gearslid og overophedning af lejer. Valg af smøreolie bør være baseret på arbejdstilstandsparametre: under normale temperaturer (-10 ℃ til 30 ℃) og mellem-lav belastning (≤70 % nominel belastning) forhold (såsom små transportører), anbefales L-CKC 220 industriel lukket gearolie. Den har moderat viskositet, kan danne en stabil oliefilm på gearoverfladen og har god flydeevne ved lav temperatur for at undgå vanskeligheder med at starte om vinteren. Under høje temperaturer (30 ℃ til 40 ℃) og tunge belastninger (≥80 % nominel belastning) forhold (såsom tunge blandere), er L-CKD 320 gearolie påkrævet, som har stærkere højtemperatur-oxidationsmodstand og mindre viskositetsændringer med temperaturen, hvilket gør den i stand til at modstå højere tandoverfladetryk.

Udskiftning af smøreolie skal følge strenge cyklusser: under generelle arbejdsforhold er den første udskiftningscyklus 1000 timers drift, og efterfølgende udskiftninger er hver 2000-3000 timer. Hvis arbejdsforholdene er barske (såsom højt støv og høj temperatur), skal cyklussen afkortes til hver 1500 timer. Udskiftningsprocessen kræver standardiseret drift: Stop først maskinen og dræn den varme olie inde i gearkassen (tøm olien, når olietemperaturen falder til 40-50 ℃ for at undgå skoldning ved høje temperaturer eller ufuldstændig dræning forårsaget af høj olieviskositet); skyl indersiden af gearkassen og gearets overflade med petroleum eller et dedikeret rengøringsmiddel for at fjerne resterende slam og urenheder; efter at rengøringsmidlet er tørret, påfyld ny olie i henhold til den oliemængde, der er markeret på reduktionspladen (oliestanden skal være i midterpositionen af oliestandsmåleren - for højt olieniveau kan forårsage øget olietemperatur, mens for lavt olieniveau fører til utilstrækkelig smøring); efter påfyldning af olie, kør reduktionsrøret uden belastning i 10-15 minutter, kontroller om olieniveauet er normalt og om der er lækage, og sørg for at smøreolien er jævnt fordelt på alle indgrebsflader og lejer.

Tunge belastningsforhold (såsom minetransportører og tunge knusere) stiller ekstremt høje krav til den bærende kapacitet af JR Series Helical Gear Reducers. Videnskabelige tilpasningsteknikker er nødvendige for at sikre sikker drift af udstyret. For det første skal belastningsmomentet beregnes nøjagtigt: ud fra parametre som udstyrets nominelle transportkapacitet, materialevægt og transmissionseffektivitet, beregnes det faktisk nødvendige drejningsmoment. Reduktionsmomentets nominelle udgangsmoment skal være 1,2-1,5 gange større end det faktiske belastningsmoment for at reservere en sikkerhedsmargin og undgå overbelastning – hvis det faktiske belastningsmoment f.eks. er 800N·m, skal en model med et nominelt udgangsmoment ≥960N·m vælges.