2025.09.15

2025.09.15

Industri -nyheder

Industri -nyheder

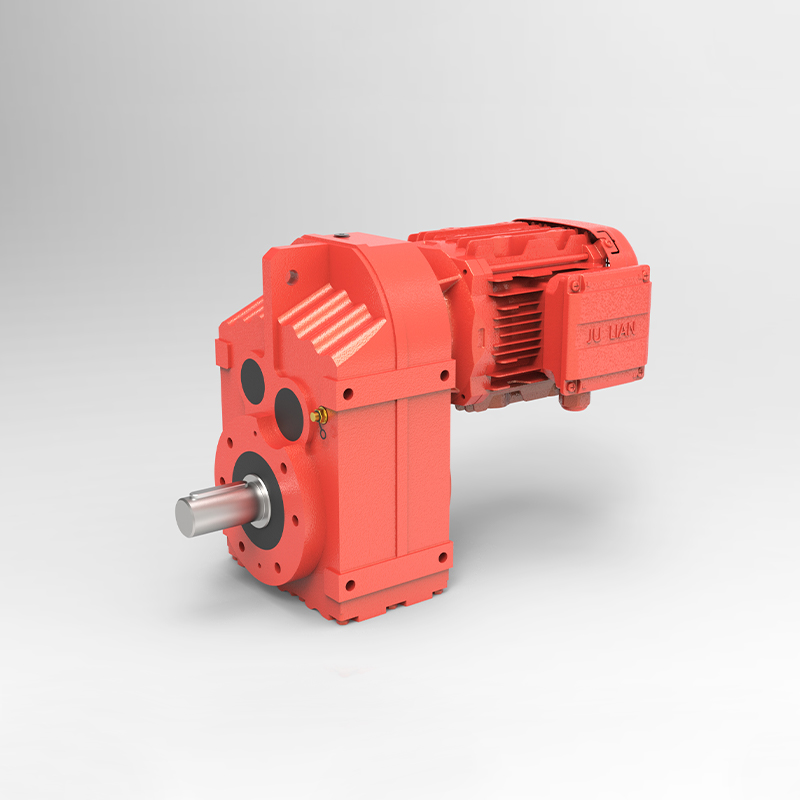

Inden for industriel kraftoverførsel, parallelaksel skrueformede gearreduktionsgear er kendt for deres høje effektivitet og kompakte design. Det første og mest kritiske skridt til at udnytte deres fulde potentiale er en ordentlig udvælgelsesproces. Dette indebærer en nøje overvejelse af flere nøgleparametre, hvor den mest afgørende er gearforholdet, nominelt drejningsmoment, indgangseffekt og monteringskonfiguration. Gearforholdet dikterer forholdet mellem motorhastigheden og udgangsakslens hastighed, og det skal være præcist tilpasset applikationens krav; et misforhold kan i væsentlig grad kompromittere systemets effektivitet. Det nominelle drejningsmoment, der repræsenterer det maksimale drejningsmoment, som reduktionsanordningen sikkert kan overføre over en længere periode, bør omfatte en tilstrækkelig sikkerhedsmargin til at håndtere opstarts- eller stødbelastninger. Indgangseffekten skal være kompatibel med motorens effekt for at sikre, at reduceringen kan modstå drivkraften. Ud over disse grundlæggende parametre skal miljøfaktorer såsom temperatur, fugtighed og tilstedeværelsen af ætsende gasser også tages i betragtning i beslutningsprocessen for at vælge en reduktionsanordning med den passende beskyttelsesklassificering. Et velovervejet udvalg garanterer ikke kun udstyrets sikre og pålidelige drift, men bidrager også til en betydeligt længere levetid.

Den korrekte installation af en parallelaksel gearreduktion er en afgørende faktor for at sikre dens jævne og effektive ydeevne. Forkert installation er en førende årsag til for tidlig fejl og et fald i ydeevne. Først og fremmest skal fundamentet være fladt, robust og i stand til at bære hele udstyrets driftsbelastning. Det mest kritiske trin under installationen er at sikre den præcise justering af koblingerne mellem reduktionsanordningen, drivmotoren og det drevne udstyr. En betydelig fejljustering kan generere for store radiale og aksiale kræfter, hvilket fører til for tidligt slid på lejer og gear og i ekstreme tilfælde akselfejl. Når justeringen er bekræftet, skal alle monteringsbolte spændes til det specificerede moment for at sikre en sikker og pålidelig forbindelse. Efter installationen er det bydende nødvendigt ikke straks at påbegynde fuld belastning. En indledende prøvekørsel uden belastning bør udføres for at kontrollere for eventuelle unormale vibrationer, støj eller overdreven varme. Først når alle indikatorer er bekræftet som normale, bør belastningen gradvist øges, indtil reduktionen når sin stabile arbejdstilstand.

Støjen, der genereres af en gearreduktion under drift, er ikke kun til gene for arbejdsmiljøet, men også et pålideligt barometer for dets helbred. Forskellige faktorer kan bidrage til støj, primært inklusiv utilstrækkelig gearindgrebspræcision, dårlig smøring og husvibrationer. Højpræcisionsgear med hærdede tænder sikrer en jævn indgriben, hvilket reducerer stød og friktion, hvilket igen sænker støjniveauet. Omvendt, hvis gearets fremstillingspræcision er lav, eller hvis der opstår slid under drift, kan det føre til ujævn indgreb og en skarp fløjtelyd. Valget og tilstanden af smøremidlet er også af afgørende betydning; det rigtige smøremiddel danner en beskyttende hinde på gearets overflader, der effektivt absorberer stød og dæmper støj. Desuden kan en løs forbindelse mellem reduktionshuset og fundamentet, eller eventuelle løse interne komponenter, også generere vibrationer, hvilket fører til en dyb brummende lyd. For effektivt at kontrollere støj skal man ikke kun vælge en reduktionsgear af høj kvalitet, men også regelmæssigt inspicere gearsliddet, sikre, at smøresystemet fungerer korrekt, og holde alle forbindelsesbolte stramt sikret.

En proaktiv og videnskabelig vedligeholdelsesplan er uundværlig for at opnå en lang og pålidelig levetid fra en parallelakselgearreduktion. Kernen i denne plan er styringen af smøreolien. Olien smører og køler ikke kun, men transporterer også metalpartikler fra slid. Derfor er valg af den korrekte type smøreolie afgørende og bør nøje overholde producentens anbefalinger. Olieskiftintervallet bør bestemmes baseret på driftsbetingelserne, omgivelsestemperaturen og graden af olieforurening. Det er generelt tilrådeligt at udføre det første olieskift efter en periode med indledende drift, med efterfølgende skift baseret på den faktiske tilstand af olien. Ud over smøring er det vigtigt regelmæssigt at kontrollere alle tætninger på reduktionsventilen for at forhindre olielækager. Gearslid er en af de mest almindelige fejl i gearreduktionsgear, ofte forårsaget af overbelastning, forkert smøring, indtrængen af fremmede partikler eller dårlig installationsjustering. Nøglen til at forhindre slid ligger i at undgå overbelastninger, bruge det korrekte smøremiddel og regelmæssigt overvåge oliens kvalitet. Ved at overholde disse detaljerede vedligeholdelsespraksisser kan de fleste potentielle fejl effektivt forhindres, hvilket sikrer reduktionens langsigtede stabilitet og pålidelighed.